DLIP ermöglicht das Laserstrukturieren auf nahezu jedem Material in höchster Präzision und Rekordgeschwindigkeiten.

Laserstrukturieren

Neben der Wellenlänge und anderen wichtigen Größen unterscheiden sich die Lasersysteme im Bereich des Laserstrukturierens z.B. im Hinblick auf das aktive Lasermedium und Anregungsart (z.B. Gaslaser, Festkörperlaser und Diodenlaser), die Laserleistung (von wenigen W bis einigen kW) oder auch die Betriebsart (kontinuierlich oder gepulst).

Besonders das Laserstrukturieren mittels gepulster Lasersysteme gewinnt heutzutage zunehmend an Bedeutung, auch in der industriellen Fertigung. Dies hat den Hintergrund, dass durch den gepulsten Laserbetrieb in kurzen (Nanosekunden) bis ultrakurzen (Piko- bis Femtosekunden) Zeiten/Pulsen enorme Laserleistungen/Pulsenergien abrufbar werden, welche völlig neue Möglichkeiten der Materialbearbeitung eröffnen.

Vorteile des Laserstrukturierens

Das Verfahren der Laserstrukturierung erlaubt es die Eigenschaften von Maschinen- und Werkzeugoberflächen in unterschiedlichsten Anwendungsbereichen gezielt zu verbessern, und das bei einem breiten Spektrum bearbeitbarer Materialien, sauberer und umweltfreundlicher Prozessführung, einer verfahrensbedingten, guten räumlichen Auflösung sowie einer hohen Prozessgeschwindigkeit. Die Vorteile des Laserstrukturierens gegenüber anderer Technologien im Überblick:

Berührungslos

Nahezu „verschleißfreie“ Technologie (kein mechanisches Werkzeug nötig)

Nachhaltig & einfache Integration

Da in bestehende Produktionslinien integrierbar und keine Veränderung der bisherigen Prozesskette und Produkte zur Bearbeitung mittels Laser notwendig.

Keine Chemie & umweltfreundlich

Es wird ausschließlich mit der bereits bestehenden Materialoberfläche gearbeitet. Zusätzliche Beschichtungen mit eventuellen chemischen Abfallprodukten entfallen.

Schnell / Prozessgeschwindigkeit (m²/min):

Die Laserstrukturierung erreicht Rekordgeschwindigkeiten in der Bearbeitungsgeschwindigkeit verglichen mit anderen Verfahren.

Automatisierbar

Laserstrukturieren ist zu 100% automatisierbar und somit für Produktionslinien in der Massenproduktion bestens geeignet.

Präzise

Je nach Laserstrukturierungstechnik werden Strukturen von einigen Millimetern bis hin zu einer Präzision im Nanometerbereich erzeugt.

Verfahren des Laserstrukturierens

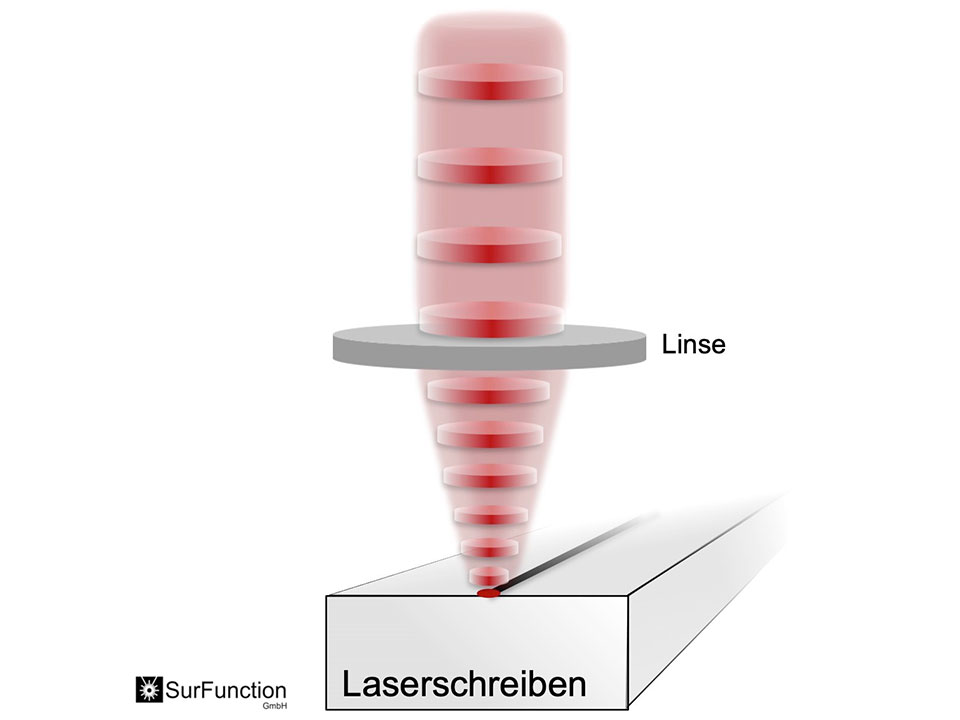

Je nach Stärke der Fokussierung und gewähltem „Schreibraster“ entsteht folglich eine bestimmte Oberflächenstruktur bzw. ein bestimmtes Mikroprofil (z.B. Linien, Punkte etc.).

Die Prozessgeschwindigkeit dieses Verfahrens der Laserstrukturierung wird im Falle der Verwendung gepulster Laser bislang von drei Größen begrenzt:

- Zu erzeugende Strukturgröße:

Je kleiner, desto langsamer. Minimale Strukturgröße ist durch Wellenlänge, Strahlqualität und Linsenfehler limitiert. - Laserparameter:

Wechselwirkung aus Spotgröße, Pulsenergie und Frequenz. - Geschwindigkeit und Präzision der Strahlführung:

Heutzutage werden hierzu Galvano- bzw. Polygonscanner verwendet, um Prozesszeiten möglichst zu minimieren.

Diese Tatsache stellt die klassische Laserstrukturierung insbesondere für kleine Strukturgrößen < 20 µm (ein menschliches Haar besitzt vergleichsweise einen Durchmesser von ca. 60 µm), im Hinblick auf die wirtschaftliche Umsetzbarkeit, vor prozesstechnische Herausforderungen.

In diesem Zusammenhang ist eine neuartige Laserstrukturierungs-Technologie zu nennen, genannt „Direkte Laserinterferenzstrukturierung (DLIP)“, welche in den letzten Jahren durch gleich mehrere renommierte Technologiepreise und zahlreiche Veröffentlichungen zunehmend Aufmerksamkeit auf sich gezogen hat.

Grund hierfür ist die enorme Breite der abgedeckten Größenskala der erzeugbaren Oberflächenstrukturen, welche von der sub-µm bis in die obere µm Skala reicht, die laserbedingte Möglichkeit nahezu jedes Material zu bearbeiten und gleichzeitig Prozessgeschwindigkeiten von bis zu m²/min zu erreichen.

Schauen Sie sich jetzt an wie dies funktioniert: Direkte Laserinterferenzstrukturierung (DLIP).

Anwendungen Laserstrukturieren

In Abhängigkeit von Wellenlänge, Leistung und Pulslänge des verwendeten Lasersystems können folgende Materialien bearbeitet werden:

- Metalle (z.B. Hartmetalle, Stahl, Kupfer, Aluminium, Zinn, Silber etc.)

- Kunststoffe (z.B. Thermoplaste wie PC, PET, PMMA; Duroplaste wie Epoxide, Polyester, Polyurethane und auch Elastomere)

- Keramiken (z.B. Siliziumnitrid, Aluminiumoxid etc.)

- Gläser (z.B. Borosilikatglas, Quarzglas etc.)

Lernen Sie jetzt konkrete Anwendungsbeispiele kennen, wie z. B. das Laserstrukturieren von elektrischen Kontakten oder das Laserstrukturieren im Bereich der Medizintechnik, oder lassen Sie sich von uns zu Ihren Anwendungsmöglichkeiten direkt beraten!

Kontakt

Nehmen Sie Kontakt mit uns auf - unsere Experten helfen Ihnen gerne weiter!

Große Veränderungen beginnen im Kleinen

Kontaktieren Sie jetzt das Expertenteam der SurFunction GmbH. Wir beraten Sie gerne, wie Sie mit DLIP in die nächste Generation Ihrer Produkte starten können.