Neue Generation elektrischer Kontakte – bis zu 40% reduzierte Steckkraft oder 80% reduzierter Kontaktwiderstand bei erhöhter Zuverlässigkeit.

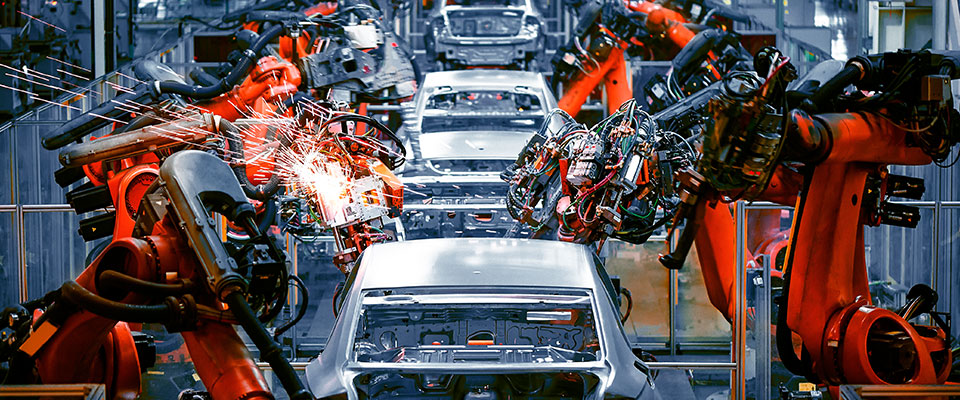

Reduzierte Taktzeiten und Kosten in der automobilen Fertigung dank DLIP- Steckverbindern

Die immer multipoliger werdenden elektrischen Steckverbinder müssen von Hand in einer automobilen Fertigungsstraße ohne Verwendung von Spezialausrüstung gesteckt werden und dürfen daher einen genormten Grenzwert der hierzu benötigten Steckkraft nicht übersteigen.

Dies limitiert die maximal mögliche Anzahl von elektrischen Polen/Kontakten im Steckverbinder, führt zu einer zunehmenden Anzahl der zu steckenden Steckverbinder und damit auch erhöhten Taktzeiten in einer automobilen Fertigungsstraße.

Der Einsatz der DLIP Technologie bei elektrischen Steckkontakten ermöglicht:

- Geringere Steckkräfte

- Höhere Zuverlässigkeit der elektrischen Kontaktierung

- Geringeren elektrischen Kontaktwiderstand

Ihre Vorteile

Hochpoligerer Steckverbinder

Reduzierte Anzahl an Steckverbindungen

durch Einsatz hochpoligerer Steckverbinder

Reduzierte Fertigungszeiten

durch verringerte Anzahl zu steckender Steckverbindungen

Erhöhte Produktivität

durch verringerte Taktzeit pro Fahrzeug

Senkung der Fertigungskosten

pro Transportfahrzeug (durch weniger Subkomponenten und reduzierter Fertigungszeit)

Nachhaltigere Fertigung

(durch weniger Material, Subkomponenten und Kunststoffgehäuse)

Erhöhte Zuverlässigkeit

und Lebensdauer der elektrischen Kontakte

40% mehr elektrische Kontakte pro Steckverbinder

Mittels DLIP Technologie wird die Reibkraft elektrischer Kontakte um bis zu 40% reduziert, wodurch die zulässige elektrische Polanzahl pro Steckverbinder um bis zu 40% ansteigt!

Je nach Materialien, Beschichtung und mechanischer Kontaktsituation der Steckverbinder wird eine entsprechend optimierte Oberflächenstruktur am Ort des mechanischen Kontaktes des Steckverbinders mittels DLIP erzeugt.

Dies geschieht automatisiert und in Rekordgeschwindigkeit (mehrere m/min je nach Bandmaterial/Steckverbinder).

Für die beste technologische Transferleistung des Jahres (vom Labor in die Anwendung) wurde das Team der SurFunction gemeinsam mit der Firma TE Connectivity mit dem Löhn Preis 2019 ausgezeichnet.

Um bis zu 80% reduzierter elektrischer Kontaktwiderstand

Je nach Materialsystem wird mittels DLIP eine bis zu 80%ige Reduzierung des elektrischen Kontaktwiderstandes erzielt.

Durch die DLIP-Laserstrukturierung wird die Anbindung der miteinander in Kontakt stehenden Oberflächen auf mikroskopischer Ebene drastisch verbessert.

Dies führt zu geringeren elektrischen Verlusten und es können höhere Strommengen geleitet werden ohne dabei den Kontakt aufgrund von Widerstandserwärmung thermisch zu belasten und zu schädigen.

Erhöhte Zuverlässigkeit & Reproduzierbarkeit

Bisherige elektrische Kontakte weisen eine eher willkürliche, statistische und durch den Herstellungsprozess bedingte Oberflächenrauheit auf. Dementsprechend streuen die gemessenen Werte der Steckkraft oder des elektrischen Kontaktwiderstandes stark.

DLIP hingegen erzeugt eine hochpräzise, deterministische Oberflächenstruktur auf Ihrem elektrischen Steckkontakt. Dadurch verbessert sich ihr elektrischer Steckverbinder nicht nur im Hinblick auf seine Funktion, sondern wird auch deutlich zuverlässiger.

Diese erhöhte Zuverlässigkeit bzw. Reproduzierbarkeit führt zu deutlich weniger potentiellen Störungen oder gar Ausfällen von elektrischen Kontakten.

Zusätzlich sind elektrische Kontakte im Laufe Ihrer Lebensdauer permanenten Vibrationen ausgesetzt und unterliegen einem gewissen Verschleiß (genannt Fretting). Dabei entstehende Verschleißpartikel können durch DLIP allerdings effektiv in den erzeugten Laserstrukturen gespeichert und von der direkten Kontaktfläche entfernt werden. Dies reduziert nicht nur weitere Verschleißerscheinungen, sondern sichert auch gleichzeitig einen dauerhaft anhaltenden, zuverlässigen elektrischen Kontakt.

Contact

Contact us - our experts will be happy to help you!